Latem 2018 roku do naszego biura przyszedł klient. Powiedział nam, że chce, aby jego produkty były eksportowane do krajów UE, podczas gdy UE ma surowe ograniczenia dotyczące rur kwadratowych i prostokątnych produkowanych w procesie formowania bezpośredniego. Dlatego musi przyjąć proces formowania „od okrągłego do kwadratowego” do produkcji rur. Jednak bardzo niepokoił go jeden problem – z powodu ograniczeń w użytkowaniu walca, walce w warsztacie były ułożone jak góra.

Jako profesjonalny producent w branży produkcji rur nigdy nie mówimy „nie” klientowi potrzebującemu pomocy. Ale trudność polega na tym, jak osiągnąć wspólne wykorzystanie rolek przy formowaniu „od okrągłego do kwadratowego”? Żaden inny producent tego wcześniej nie zrobił! Tradycyjny proces „od okrągłego do kwadratowego” wymaga 1 zestawu rolek dla każdej specyfikacji rury, nawet przy naszej elastycznej metodzie formowania ZTF, najlepsze, co możemy zrobić, to wspólne wykorzystanie 60% rolek, więc osiągnięcie pełnej linii współdzielonych rolek wydaje się dla nas prawie niemożliwe do pokonania.

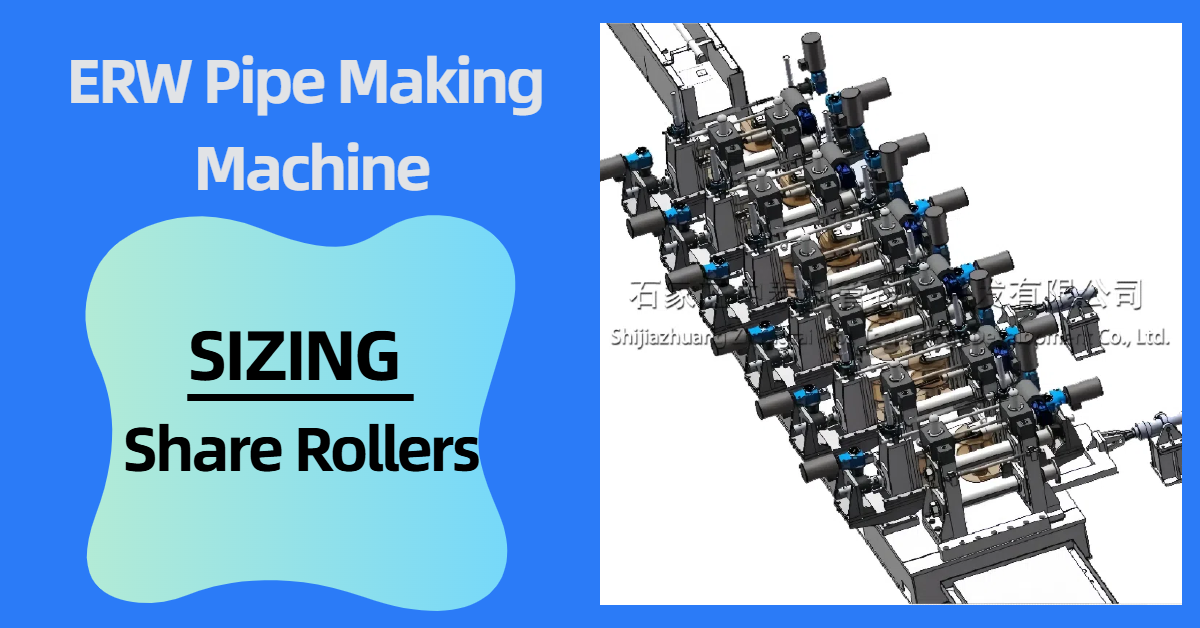

Po miesiącach projektowania i poprawiania, w końcu zdecydowaliśmy się połączyć koncepcję elastycznego formowania i głowicy Turka i przekształciliśmy ją w pierwszy prototypowy projekt młyna do rur „okrągło-kwadratowy współdzielony wałek”. W naszym projekcie rama jest stosunkowo nieruchoma z wałkiem i może przesuwać się wzdłuż wału, aby zrealizować otwieranie i zamykanie specjalnie zaprojektowanego wałka, tak aby osiągnąć cel współdzielonego wałka. Wyeliminowało to przestoje związane z przełączaniem wałka i znacznie zwiększyło wydajność produkcji, zmniejszyło inwestycje w wałek i zajęcie podłogi oraz pomogło zmniejszyć intensywność pracy. Pracownicy nie muszą już wspinać się i schodzić ani ręcznie demontować wałka i wałka. Całą pracę wykonują silniki prądu przemiennego napędzane przekładnią ślimakową i kołami ślimakowymi.

Dzięki wsparciu zaawansowanych struktur mechanicznych, następnym krokiem jest przeprowadzenie inteligentnej transformacji. Na podstawie połączenia mechanicznego, elektronicznego sterowania i systemów baz danych w chmurze, mogliśmy przechowywać pozycje rolek dla każdej specyfikacji z serwosilnikami. Następnie inteligentny komputer automatycznie dostosuje rolkę do prawidłowej pozycji, znacznie unikając wpływu czynników ludzkich i poprawiając bezpieczeństwo sterowania.

Perspektywy tej nowej techniki są bardzo obiecujące. Większość ludzi zna proces „bezpośredniego formowania kwadratowego”, którego największą zaletą jest „1 zestaw rolek do produkcji wszystkich specyfikacji”. Jednak oprócz zalet, jego wady stają się coraz bardziej znaczące wraz ze wzrostem wymagań rynkowych, takich jak cieńszy i nierówny wewnętrzny kąt R, pęknięcia podczas formowania stali wysokiej jakości i konieczność wymiany dodatkowego zestawu wału w celu produkcji rur okrągłych. „Proces formowania współdzielonych rolek z okrągłego na kwadratowy” firmy ZTZG, czyli XZTF, opiera się na logice procesu „z okrągłego na kwadratowy”, więc musi on jedynie zrealizować współdzielenie rolek w sekcji przejścia żeber i sekcji kalibrowania, aby przezwyciężyć wszystkie niedociągnięcia „bezpośredniego formowania kwadratowego”, jednocześnie osiągając „1 zestaw rolek do produkcji wszystkich specyfikacji”, nie tylko kwadratowych i prostokątnych, ale także zdolnych do produkcji okrągłych.

ZTZG stale rozwija się w zakresie zaspokajania potrzeb klientów oraz innowacji i postępu technologicznego. Mamy nadzieję, że więcej osób z wiedzą dołączy do nas, aby pokazać wspaniałą wizję produkcji rur wysokiej klasy i inteligentnego sprzętu!

Czas publikacji: 11-paź-2022